Metody osadzania cienkich warstw są dobrze znane i zostały zaadaptowane przez przemysł w celu uzyskania zoptymalizowanych powłok o ulepszonych właściwościach elektrycznych, morfologicznych, topologicznych, optycznych i powierzchniowych. Obecnie szczególną rolę odgrywa odpowiednie skalowanie produkcji i unikanie metod chemicznych, dlatego producenci wycofują się z metod osadzania z roztworów na rzecz osadzania z fazy gazowej. Techniki takie są najlepsze ze względu na możliwości technologiczne umożliwiające wytwarzanie cienkich warstw nieorganicznych, hybrydowych i nanokompozytowych [M.I. Hossain, S. Mansour, Cogent Engineering, (2023), 10, 2179467].

Fizyczne osadzanie z fazy gazowej PVD (ang. - Physical Vapour Deposition) polega na pokrywaniu podłoża warstwą zadanego materiału dzięki wspomaganiu plazmą lub poprzez odparowanie. Technika taka cieszy się dużym uznaniem ze względu na swoją prostotę, dobór materiałów do osadzania i możliwość współnapylania, umożliwiając zastosowanie w laboratoriach badawczych i firmach produkcyjnych. Metodę cechuje szeroka gama zastosowań, gdzie wzrost może zachodzić jednocześnie lub sekwencyjnie. Źródłem osadzanych warstw są materiały w stanie stałym, zwykle obojętne chemicznie, zapewniające bezpieczeństwo. Osadzanie z fazy gazowej nie wiąże się również z problemem skalowalności. Ogólnie rzecz biorąc, techniki osadzania z fazy gazowej są wydajne, skuteczne i atrakcyjne w przypadku tworzenia cienkich warstw na różnego rodzaju podłożach, takich jak szkła powlekane ITO, szkła powlekane FTO, kwarc, podłoża Si, elastyczne, a pomyślny wzrost efektywnej warstwy zależy od atmosfery i morfologii powierzchni. Poniżej przedstawiono kluczowe techniki wytwarzania warstw metodami osadzania z fazy gazowej.

Parowanie termiczne (ang. thermal evaporation)

Proces odparowania termicznego z wykorzystaniem bezpośredniego ogrzewania oporowego jest jedną z najprostszych form osadzania materiału cienkowarstwowego. Niskonapięciowy zasilacz wysokoprądowy wymusza przepływ prądu elektrycznego przez przewodnik stykający się z pożądanym źródłem. Dostosowując moc strumienia gazu, można odpowiednio zwiększyć lub zmniejszyć szybkość parowania. Materiał źródłowy, który umieszczony jest w metalowym tyglu, podczas ogrzewania przechodzi w stan gazowy. W wyniku kondensacji pary źródłowej, w środowisku próżni, następuje osadzanie warstwy. Ze względu na niską energię cząstek, proces ten okresowo skutkuje mniejszą przyczepnością i pokryciem powierzchni. Szybkość osadzania zależy od szybkości, z jaką cząsteczki opuszczają powierzchnię źródła i obszaru powierzchni parowania. Szybkość, z jaką cząsteczki opuszczają powierzchnię, jest powiązana z prężnością pary (prężność pary można w przybliżeniu określić jako gęstość cząsteczek w fazie gazowej). Komora reaktora musi być dobrze oczyszczona, aby obce cząstki nie pozostawiały dziur lub zniekształceń powierzchni.

Parowanie wiązką elektronów (e-beam evaporation)

Aby odparować materiał wiązką elektronów, stosuje się wysokonapięciowy zasilacz niskoprądowy, który wymusza kontakt wiązki elektrycznej z żądanym źródłem. Jest to alternatywny proces do parowania termicznego. Ponadto technika ta umożliwia większą szybkość osadzania w porównaniu z innymi procesami z fazy gazowej. Metoda wykorzystuje wiązkę elektronów do topienia i odparowania materiałów źródłowych z tygla, co jest korzystne przy sekwencyjnym osadzania wielu warstw (tygle można obracać zmieniając materiał źródłowy). Dzieje się to bez otwierania systemu próżniowego. Parowanie wiązką elektronową umożliwia otrzymywanie jednorodnych warstw o odpowiedniej grubości, które są zwarte i pozbawione dziur. Metodę stosuje się do różnych zastosowań energetycznych, takich jak filtry optyczne, plazmoniczne ogniwa słoneczne, powłoki przeciwodblaskowe i samoczyszczące.

Rozpylanie (sputtering)

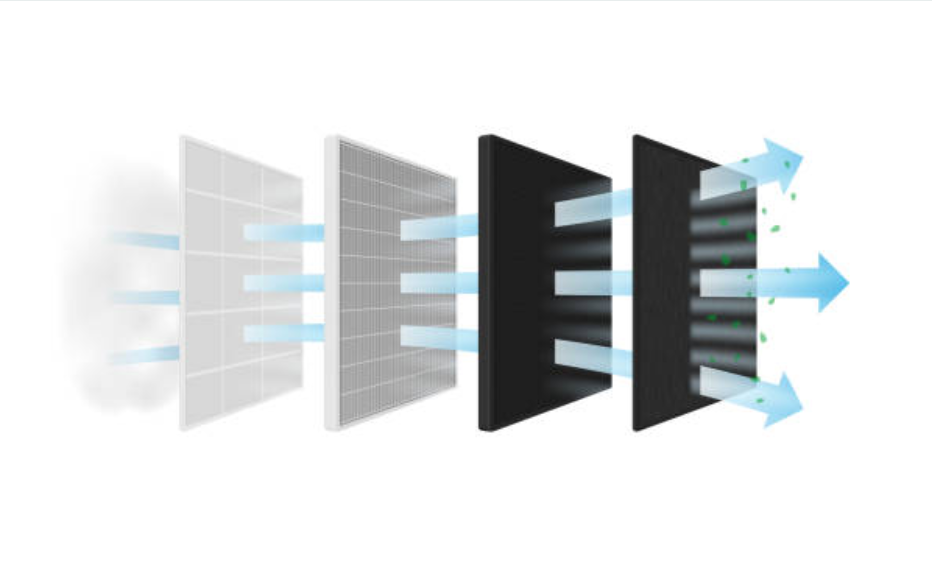

Rozpylanie to technika osadzania w wysokiej próżni w celu uzyskania jednolitej warstwy o wysokiej czystości. Komorę oczyszcza się z nadmiaru cząstek atmosferycznych poprzez odpompowanie powietrza odpowiednim systemem pompującym i przepłukaniem układu roztworem gazu używanego do rozpylania, zazwyczaj argonu. Magnesy trwałe są umieszczone za katodą, która otacza próbkę, uniemożliwiając ucieczkę jonów. Jony uderzają w cel, wyrzucając atomy źródłowe. Atomy wyrzucone z tarczy tworzą następnie parę, która jest naładowana neutralnie i skrapla się tworząc cienką warstwę na podłożu. Dzięki planarnemu rozpylaniu możliwe jest uzyskanie dużych szybkości osadzania przy niższych napięciach. Wynika to z cyklicznego, niemal samonapędzającego się charakteru procesu. Grubość warstwy jest precyzyjnie określana poprzez zmianę masy przy użyciu czujnika kwarcowego. Przykładem rozpylania stosowanego w fotowoltaice jest napylanie elektrody ze złota na perowskitowych ogniwach słonecznych.

Epitaksja z wiązek molekularnych (MBE – ang. molecular beam epitaxy)

System do osadzania MBE to narzędzie dedykowane do projektowania nowych materiałów i opracowywania urządzeń fotonicznych, w tym czujników i mikroelektroniki. Reaktor MBE służy do osadzania epitaksjalnych warstw elementarnych i mieszanych na podgrzanych podłożach w bardzo wysokiej próżni. Warstwa nanoszona jest w efekcie reakcji wysokoenergetycznych wiązek atomów lub cząsteczek zasilanych za pomocą wiązki elektronów. Ogólnie rzecz biorąc, reakcja chemiczna zachodzi poprzez uderzenie wiązki molekularnej w powierzchnię, gdzie podczas reakcji chemicznej materiał z fazy gazowej przechodzi do stanu stałego na powierzchni podłoża. System MBE pozwala uzyskać wysoką jakość osadzanych warstw, dzięki możliwości ogrzewania i rotacji. Technika ta stanowi najwyższy standard osadzania charakteryzujący się precyzyjnym wzrostem i kontrolą strumieni wiązki i warunków nanoszenia. Jest to jedna z metod wytwarzania monokryształów. MBE można sklasyfikować jako osadzanie fizyczne, a dokładniej technikę PVD. W większości przypadków należy spodziewać się warstw monokrystalicznych ze względu na epitaksjalny wzrost w komorze. Jest to odpowiednie narzędzie do wdrożenia pełnoskalowego procesu wytwarzania urządzeń elektronicznych związanych z energetyką. Dodatkową zaletą jest możliwość dostosowania takiego narzędzia do potrzeb badawczych lub produkcyjnych.