Przegląd technologii powlekania cienkowarstwowego do zastosowań energetycznych – osadzanie z roztworu

Nowoczesne technologie powlekania cienkowarstwowego mają swój udział w rozwoju urządzeń zapewniających efektywność energetyczną. Wybór właściwej techniki stał się istotny, ponieważ skalowanie znacznie różni się w zależności od postępowania. Zatem staje się oczywiste, że należy wybrać odpowiednią procedurę osadzania w zależności od potrzeb, szczególnie w przypadku kiedy wielkość podłoża, grubość powłoki i wymagana chropowatość powierzchni mają kluczowe znaczenie [M.I. Hossain, S. Mansour, Cogent Engineering, (2023), 10, 2179467].

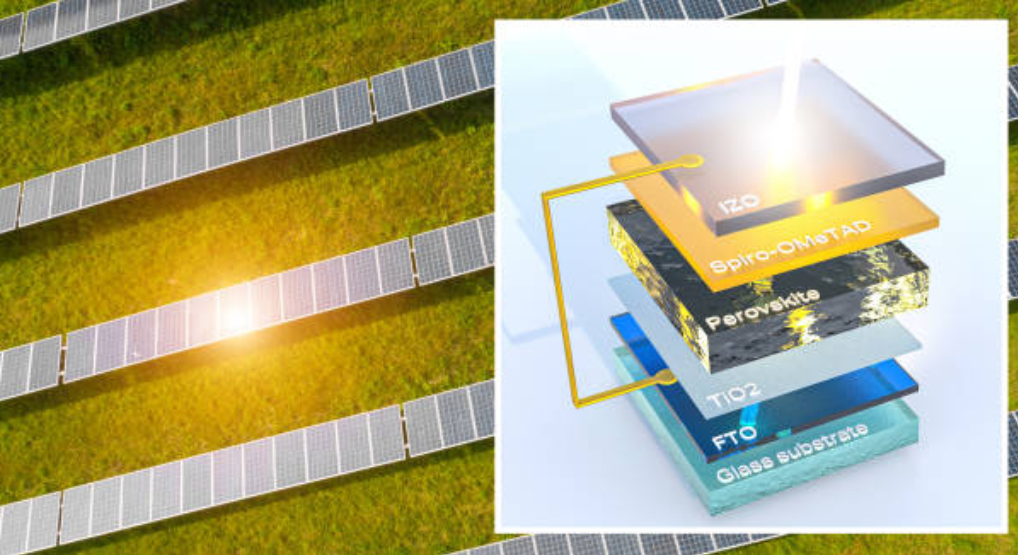

Techniki powlekania cienkowarstwowego obejmują różne metody przetwarzania wzrostu materiałów przewodzących, półprzewodnikowych i dielektrycznych na różnych typach podłoży. Możliwe stało się opracowanie materiałów przezroczystych, półprzezroczystych, bardzo trwałych i izolacyjnych w zależności od zapotrzebowania. Technologia powlekania polega na implantacji cienkich warstw o grubościach od nano do mikrometrów z fazy ciekłej lub gazowej. Procesy można odpowiednio zaplanować, aby osiągnąć najwyższy poziom jakości warstwy, wymaganą grubość, szybkość osadzania, temperaturę procesu, chropowatość powierzchni, strukturę fazową, dostosowaną morfologię, inżynierię defektów, pasywację i wzornictwo urządzeń.

Biorąc pod uwagę osadzanie z roztworu, techniki wirowania, matrycy szczelinowej i powlekania zanurzeniowego wykazują zalety aplikacji warstw na małą i średnią skalę, minimalne straty chemiczne i lepsze interfejsy. Wśród technik roztworowych, proces powlekania wirowego jest szeroko stosowany do wytwarzania perowskitowych ogniw słonecznych ze względu na efektywne wykorzystanie źródła, sekwencyjny wzrost warstw i dokładną grubość w zakresie 300–400 nm. Metoda ta wiąże się jednak z problemem skalowalności ze względu na rozmiar podłoża. Poniżej przedstawiono kluczowe techniki wytwarzania warstw metodami osadzania z roztworu.

Powłoka zanurzeniowa (ang. dip coating)

Jedną z najskuteczniejszych metod zol-żel jest powlekanie zanurzeniowe, które jest bardzo powszechne w przemyśle i instytutach badawczych. Taka technika procesu umożliwia opracowywanie warstw w szerokim zakresie zastosowań, np. warstw transportujących nośniki elektryczne w perowskitowych ogniwach słonecznych. Zastosowanie procesu zanurzeniowego pozwala na bardzo efektywną kontrolę wzrostu, biorąc pod uwagę teksturę powierzchni dowolnego podłoża. Ogólnie rzecz biorąc, każde powlekane lub niepowlekane podłoże należy zanurzyć w roztworze o optymalnej prędkości zanurzania i cofania. Liczba zanurzeń oraz ich czas wpływają na grubość warstw. Lepkość cieczy decyduje o zwartości i jakości powłoki. Po zanurzaniu próbki wymagają wygrzewania w celu odparowania rozpuszczalników. Zaleca się wykonywanie procesu w pomieszczeniu o zwiększonej czystości, aby uzyskać niezanieczyszczone powierzchnie. Przykładem zastosowania metody zanurzeniowej jest osadzanie kompaktowej warstwy TiO2 na szkle pokrytym FTO. Wyniki badań potwierdzają, że możliwe jest uzyskanie krystalicznej, zwartej, stechiometrycznej warstwy tlenku tytanu w pełni pokrywającej powierzchnię szkła. Jednakże powlekanie zanurzeniowe nie nadaje się do wszystkich zastosowań powłokowych. Na całej powierzchni może wystąpić gradient grubości. Dlatego też niezwykle istotna jest kontrola szybkości zanurzenia i lepkości roztworu źródłowego.

Powłoka wirowa (ang. spin-coating)

Technika powlekania wirowego jest dostosowana do wytwarzania jednolitych warstw, jednak proces staje się kosztowny ze względu na straty wynikające z odwirowania roztworów prekursorów. Jest to konwencjonalna metoda osadzania cienkich warstw na podłożach obracających się z bardzo dużą prędkością. Obracanie i powlekanie muszą być prowadzone równolegle, ponieważ w przeciwnym razie warstwy nie będą jednorodne. Grubość warstwy zależy od stężenia roztworu, lepkości, prędkości wirowania i objętości kropli roztworu. Jednak wielkość podłoża jest sporym ograniczeniem dla rozwoju tej metody i użycia jej na skalę przemysłową. Ponadto nadmierne zużycie materiału jest duże, ponieważ prawie 90 % przygotowanego roztworu należy wyrzucić ze względu na jego niewykorzystaną część. Wiele prac związanych z perowskitowymi ogniwami słonecznymi powstało z wykorzystaniem techniki powlekania wirowego w małej skali. W ten sposób nakładać można np. warstwę mezoporowatą TiO2 lub absorber perowskitowy.

Powłoka natryskowa (ang. spray-coating)

Technika powlekania natryskowego jest również szeroko stosowana ze względu na jej potencjalne zastosowanie i możliwość skalowalności do dużych próbek. Przy użyciu tej metody możliwe jest nanoszenie kompaktowych warstw TiO2 w sposób pirolityczny. W tym celu próbkę umieszcza się na płycie grzejnej następnie rozpyla się prekursor w rozpuszczalniku, najczęściej organicznym, w strumieniu suchego powietrza. Po każdej rundzie osadzania stosuje się przerwę, aby umożliwić prawidłową krystalizację na podłożach.

Chemiczne osadzanie z fazy gazowej (CVD – ang. Chemical Vapor Deposition)

Technika chemicznego osadzania z fazy gazowej jest niezbędnym procesem w produkcji krystalicznych materiałów półprzewodnikowych. Proces odbywa się w próżni w celu opracowania różnych wysokiej jakości urządzeń. Ogólnie rzecz biorąc, reakcja chemiczna zachodzi w obecności gazu (mediatora) pomiędzy dwoma różnymi materiałami w celu wytworzenia jednorodnych cienkich warstw na podłożach. Istotną zaletą CVD jest to, że umożliwia osadzanie wielokierunkowe, a nie liniowe, jak w przypadku metod fizycznych. Umożliwia również osadzanie materiału w różnych postaciach: monokrystalicznej, polikrystalicznej, amorficznej i epitaksjalnej. Główną zasadą działania jest umożliwienie reakcji chemicznej pomiędzy mieszanką gazów (prekursorem) a powierzchnią materiału (podłożem), co powoduje rozkład chemiczny niektórych określonych składników gazu, tworząc cienką powłokę na podłożach. CVD jest intensywnie wykorzystywane w wielu gałęziach przemysłu do opracowywania warstw półprzewodnikowych i dielektrycznych. Niektóre reaktory CVD wyposażone są w system osadzania z wykorzystaniem ciśnienia atmosferycznego, systemy niskociśnieniowe o ultra wysokiej próżni, wzmocnione plazmą czy też z gorącym włóknem wspomaganym plazmą mikrofalową, metaloorganiczne.

Technika matrycy szczelinowej (ang. slot die coating)

Powlekanie szczelinowe to niezwykle uniwersalna technika osadzania polegająca na wprowadzaniu roztworu przez szczelinę znajdującą się blisko powierzchni. Kontrolowany proces osadzania zależy od grubości mokrej powłoki, natężenia przepływu i prędkości powlekanego podłoża względem szczeliny. Ponadto technika ta umożliwia uzyskanie jednolitych folii na dużych obszarach. Technikę tę można łatwo dostosować do opracowania próbek o dużej powierzchni. Wiele laboratoriów badawczych zaadaptowało omawianą technologię do opracowania polimerowych i perowskitowych ogniw fotowoltaicznych, organicznych diod elektroluminescencyjnych, kropek kwantowych i struktur fotonicznych o najwyższej zdolności procesu skalowania.

Innowacyjne moduły BIPV z Polski

Zdecydowana większość komercyjnie dostępnych modułów PV ma określony kształt, wymiary oraz kolorystykę. Typowe moduły to prostokąty o wymiarach od 1,7m x 1m do około 2,4m x 1,2m. Zastosowane w nich ogniwa PV są koloru ciemnogranatowego lub szarego mocno zbliżonego do koloru czarnego. Tło, na którym umieszczone są ogniwa jest białe albo czarne, a rama srebrna (kolor surowego aluminium) lub czarna. Tego typu moduły stanowią ponad 90% produkcji i stosowane są najczęściej w instalacjach montowanych na dachach budynków oraz elektrowniach posadowionych na gruncie. Obok tego typu konstrukcji powoli rozwijają się trzy inne rodzaje obiektów, w których, z roku na rok, montuje się coraz więcej modułów. Należą do nich instalacje agrowoltaiczne, systemy przystosowane do eksploatacji na zbiornikach wodnych (floating PV) oraz moduły zintegrowane z budynkami BIPV (Building Integrated Photovoltaics).

Najnowszy moduł SunPower – MAXEON 7

Obecnie zdecydowana większość produkowanych modułów fotowoltaicznych powstaje w oparciu o ogniwa z krzemu krystalicznego. Na tynku dominują cztery technologie: PERC, TOPCon, HJT oraz IBC. Więcej o każdej z nich można przeczytać w artykule: Rodzaje ogniw w najnowszych modułach PV – technologie przyszłości.